7月上旬、食肉工場の教育を実施しました。

依頼内容の概要は、コロナ禍が明け業務が増え始める年末に向けて食品衛生の基本を確認することです。工場長からは、30分以内で基本的な内容を2回やって欲しいとのことでした。短い時間で集中し、全員が必ず受けられるように同じ講習を2週にわたって行う必要がありました。

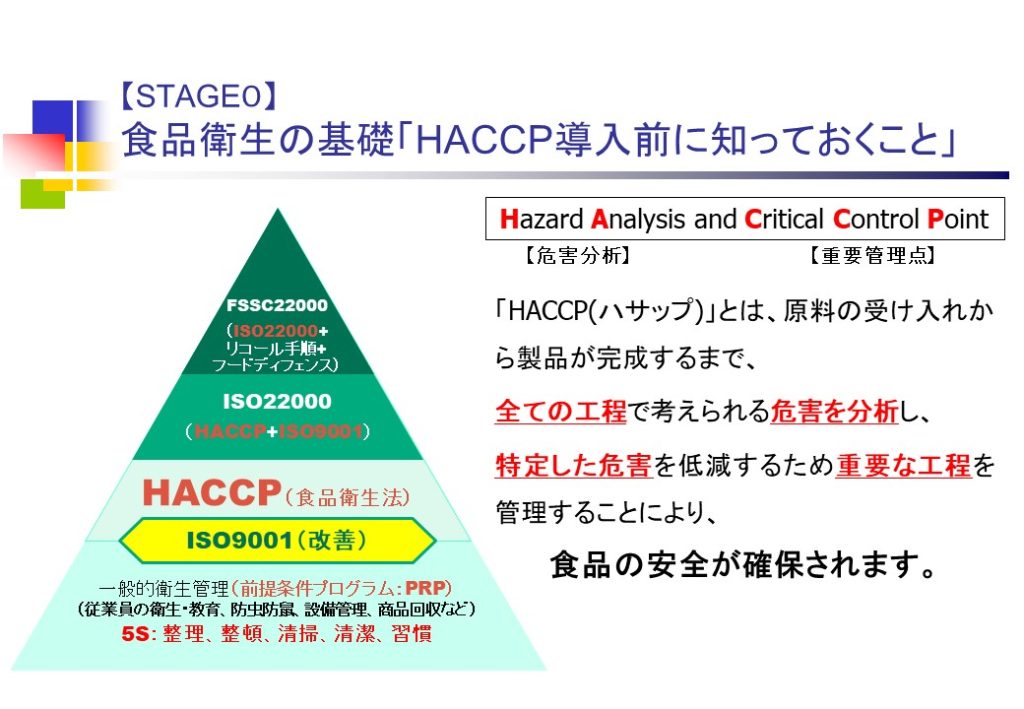

珍しい依頼ですが、こちらの工場はISO9001の取得していますが、現在はHACCPの自己宣言のために準備中です。

講習資料は次の通りです。

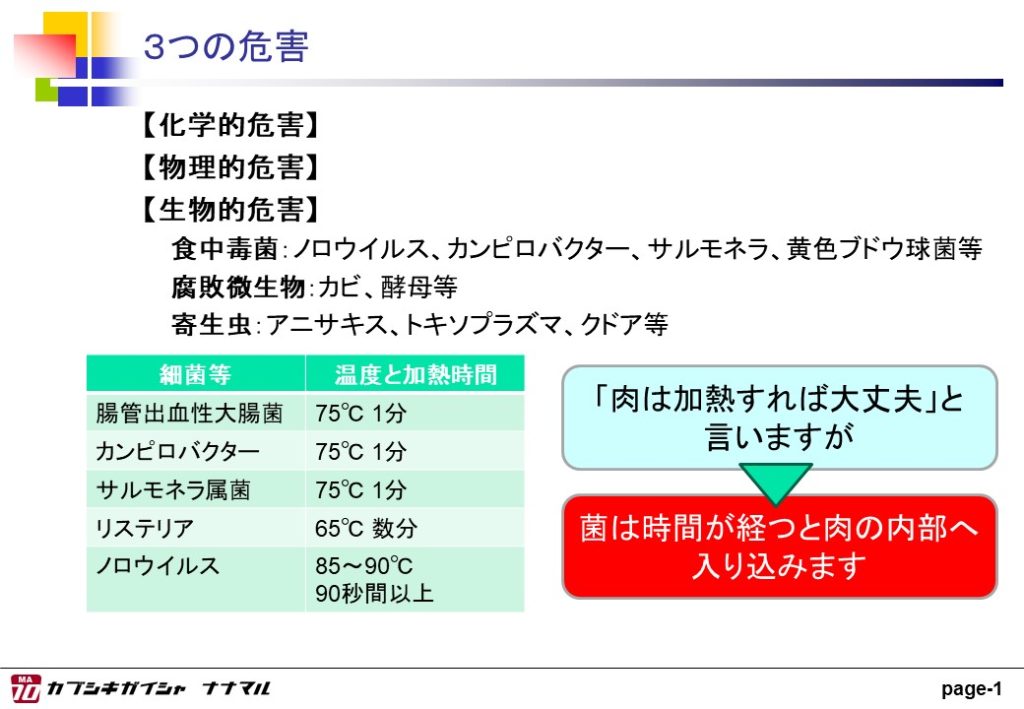

食品工場ではよくあることです。

製品の出荷後に次の工程があり、それが過熱処理であれば衛生面をなおざりにしても『人体に危害が起こることはない』と考えてしまいます。これは、過去に事故がかかったことから実績と考えてしまいますが、将来の安全性の担保とはなりません。

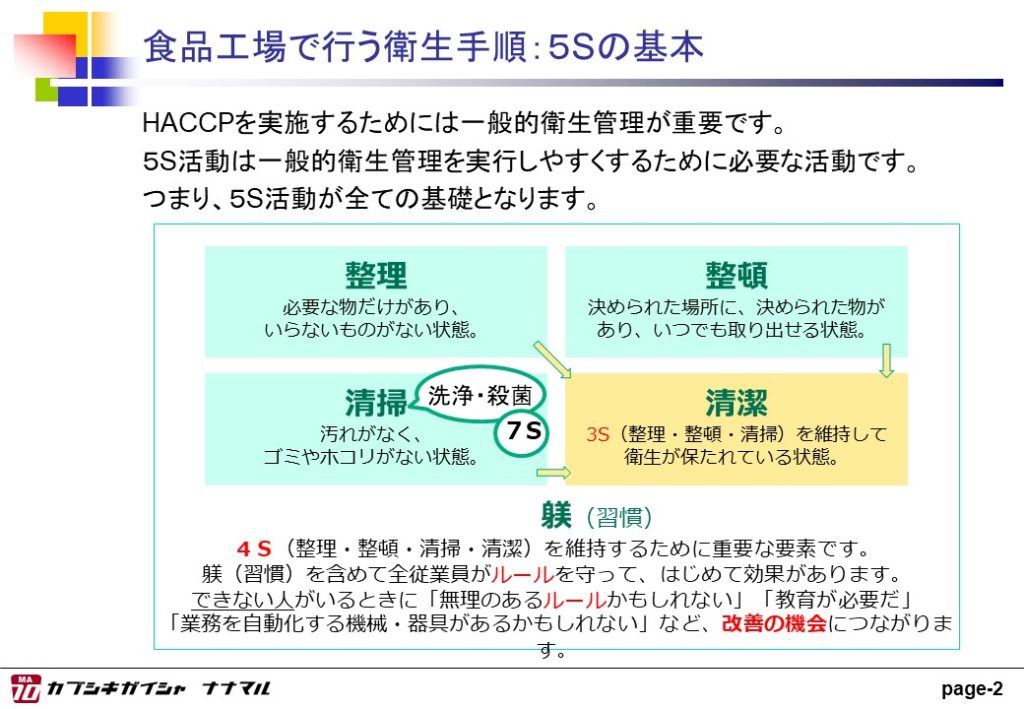

HACCPにおける一般衛生の基本は5Sです。

近年では「洗浄」「殺菌」を加えて7Sを標準とする団体も多くあります。

5Sはよく耳にしますが、その構造を正確に理解している人は意外と少ないものです。この5Sの中にも手段と目的が隠れています。

清潔が目的で、整理・整頓、清掃、躾は手段となります。

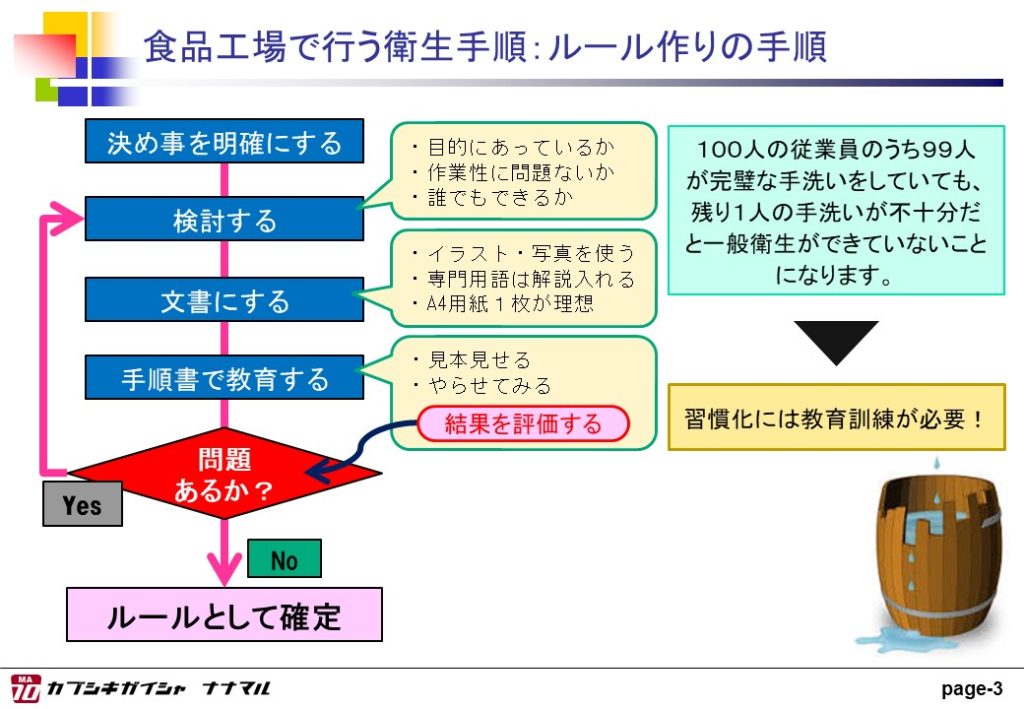

マネジメントシステムの基本は文書化と思われがちですが、文書化は手段であって、目的は組織全体で統一した手順を実施することにあります。また、手順を作るときに、組織の全員が確実にできるものにしなければ、その効果を発揮することはできません。

この辺りが曖昧だと「ミスは人のせい」になってしまって、ミスをした従業員はやる気をなくしてしまいます。こういったことが重なった結果、従業員の不満は組織にダメージを与えることになってしまいます。

マネジメントシステムの目的は、その組織の最低限を維持することにあります。高度なことをルール化するより、「これだけはやらなければならない」という部分を明確にする必要があります。頑張りすぎて高度な手順ばかり作ってしまうと、手順は立派だけど実行は一部の人しかできず、マネジメントシステムは『きれいなゴミ』になってしまいます。

コメントを残す